(1) O impacto das materias primas

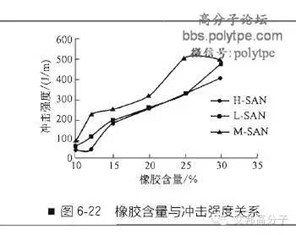

As diferentes marcas de PC e a mestura de resina ABS da aliaxe teñen unha gran diferenza no rendemento. Pódese ver na Figura 6-22 que o alto contido de caucho mellora a resistencia ao impacto do sistema PC/ABS, pero dana moito o comportamento mutuo de capacidade entre as fases, reducindo así as propiedades de tracción da aliaxe. Polo tanto, a selección de ABS cun contido de caucho axeitado non só pode mellorar a resistencia ao impacto da mestura, senón tamén mellorar a súa resistencia á flexión de forma sinérxica. Cando se usa ABS con baixo contido de goma, a resistencia á flexión da aliaxe aparecerá como unha mellora sinérxica. Ademais, o alto acrilonitrilo, o baixo contido de goma e o ABS de alto peso molecular poden mellorar a resistencia á calor da aliaxe.

(2) A influencia da relación de mestura PC/ABS nas propiedades da aliaxe

A compatibilidade e as propiedades mecánicas do sistema de mestura PC/ABS están directamente relacionadas co contido de cada compoñente do sistema. Cao Mingan et al. obtivo varias aliaxes de PC/ABS con diferentes características axustando a relación de mestura de PC e resina ABS. As propiedades da aliaxe PC/ABS teñen unha relación lineal co contido de ABS, e obedecen aproximadamente á aditividade. As propiedades xerais da aliaxe PC/ABS están entre PC e ABS, e a resistencia ao impacto ten o efecto de superaditividade (é dicir, o efecto de sinerxía) e o efecto de antagonismo coa proporción.

(3) O efecto do terceiro compoñente

A resistencia á calor e a estabilidade térmica da aliaxe PC/ABS pódense mellorar engadindo benzotiazol e poliimida. A fluidez da aliaxe PC/ABS pódese mellorar engadindo modificadores de procesamento como copolímero de bloque de óxido de etileno/óxido de propileno, copolímero MMA/St e copolímero de olefina/vinagre acrílico. Ademais, para mellorar a resistencia das xuntas de produtos de inxección de aliaxes de PC/ABS, PMMA, SAN, SBR, elastómero de vinagre acrílico, poliolefina de baixa densidade, etileno/vinagre acrílico/ácido acético, copolímero de etileno (vinagre), bloque de PC/etileno. ou copolímero de enxerto e outras substancias adoitan engadirse.

(4) O impacto da tecnoloxía de procesamento

Os equipos de mestura de PC e ABS poden escoller entre unha extrusora de dobre parafuso e unha extrusora dun só parafuso cun mesturador estático. Jong Han Chun cre que o efecto da extrusora de amasado continuo é ideal. En canto ao modo de mestura, o efecto da mestura de segunda orde é mellor. Non obstante, na mestura de segunda orde, parte dos materiais debe ser extruído dúas veces a alta temperatura, o que ten un alto consumo de enerxía, fácil de degradar os materiais e reducir as propiedades da aliaxe.

O método de moldeo tamén ten unha gran influencia na morfoloxía e estrutura da aliaxe PC/ABS. Por exemplo, o espécimen formado presionando o plástico pode manter mellor o estado de dispersión heteroxénea da microestrutura formado pola mestura de aliaxes, mentres que o moldeo por inxección, a unha alta velocidade de cizallamento, cambia o estado de dispersión e alcanza unha descomposición uniforme excesiva. Polo tanto, a resistencia ao impacto das dúas mostras ten unha gran diferenza e a resistencia ao impacto da mostra de moldaxe por compresión é alta. PC en auga (o contido de auga é superior ao 0,03%) e a alta temperatura (a temperatura é superior a 150 ℃) baixo unha degradación fácil, polo que na mestura ou moldeado antes do secado, tamén debe evitar mesturar lubricantes de ácido esteárico, para non afectar o rendemento dos produtos.

Hora de publicación: 02-06-22